Genba Visionは私たちの

こんな経験から生まれました。

製造現場で起きる

様々な課題

-

停止要因の

分析と対策ができない急な機械停止では、復旧が最優先。その結果、停止理由や時間が解明できておらず、同じ原因で機械停止が再発します。

-

生産状況を

手書きで記録している生産された個数を手書きで記録するため、集計作業やエクセルへの転記など、データの取得に手間がかかっていました。

-

生産状況の

数値分析ができない現場の製造工程での正確な数値データが残せていないため、生産効率を上げるための適切な分析ができていませんでした。

- 現場の生産状況

- チョコ停・ドカ停

- 機械の設備問題

グラフや数字に

見える化!

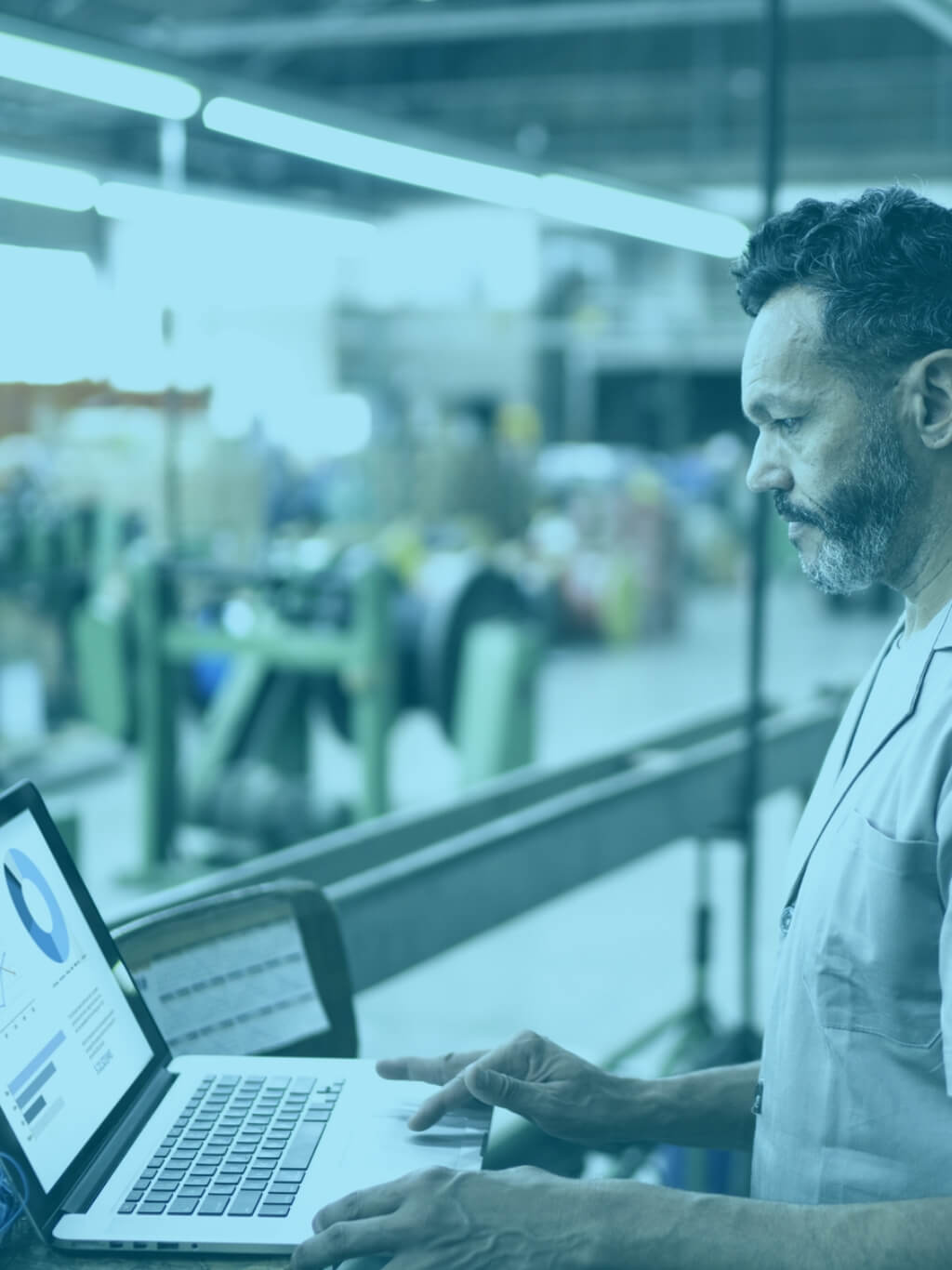

Genba Visionはデータから見える

課題に対して解決策を提案しながら

現場の改善をお手伝いします!

現場に強い「プロチーム」が

監修する現場生まれの改善ツール

Genba Visionが

課題を解決!

− Genba Visionとは? −

Genba Visionは、設備の動作とランプの点灯状況を監視する各センサーを用いて、Genba Vision本体からPCへデータを自動で蓄積・グラフで見える化される仕組みです。

生産状況の記録操作や、異常検知時の操作など、タッチパネル式モニターで誰でも簡単かつ直感的に操作できるIoTシステムです。

Genba Visionの定期説明会を開催中!

製品/サービス内容と導入メリット、Genba Visionを

活用した現場改善の事例などをご紹介しています!

少しでもご興味お持ちの方は、

オンライン定期説明会へお気軽にご参加ください!

Genba Visionの

メリット

-

POINT

01

機械設備停止の要因・履歴を

タッチパネルで簡単記録!設備の不具合や停止をセンサーがキャッチ!自動で停止理由の入力画面が表示されます。4M(人・物・設備・方法)別の停止理由と処置理由をタッチパネルで選択する簡単操作によってリアルタイムでデータとして記録できます。また、改善のために実施した対策処置の内容とその効果も記録・分析が可能です!

-

POINT

02

溜まったデータを自動でグラフ化!

資料作りも簡単!現場の生産状況や設備停止など、記録されたデータは自動的に数字化、グラフ化されるので、あとは資料にコピペするだけ!紙媒体で記録したものをエクセルに入力し直す手間がなくなり、作業工数は半分に大幅削減!わかりやすいグラフで製造工程が見える化され、報告や改善もスムーズに行えます。

-

POINT

03

お使いの設備に外付け設置!

有線接続で安定!安心!取付はカンタン!外部センサーを設備に取り付けるだけなので、工事などは一切不要!種類や年式、メーカ問わず安価で適用可能です。また、有線接続にすることで安定したデータ取得が可能!接続トラブルやデータ取得が途切れる心配がいりません!

-

POINT

04

現場改善の参考になる100のノウハウ!

現場の改善力アップの

きっかけをご提供!樹脂成形の自社現場を改善してきた100項目の自社ノウハウを保有!役立つ事例を参考にすることで、ボトムアップで自発的に改善が行われるような、活気ある現場を目指せます!

※樹脂成形現場でのノウハウにつき、全ての現場で適用できない場合があります。

専門家の声

-

名古屋工業大学

工学研究科 准教授川村 大伸氏

日本のものづくりの現場力は世界最高水準であるが、ITやAIの力を借りればもっと飛躍できると信じている。ユーザーが製造現場で使うことを考え、シンプルでわかりやすく作られたGenba Visionは、リアルな製造現場を持ち、ノウハウを蓄積してきた松田電機だからこそ創れるIoTツールだ。

-

明治大学 特任教授

公認会計士林 總氏

これからの時代、現場と会計を融合させることは急務で、ITにより実現可能性が大いに高まっている。Genba Visionの導入で現場の生産データを入手しやすくなり、会計データとの連携も容易になる。会計数字が各現場とリンクすることで「どこの現場が儲かっているか」を経営層が一目で把握できるような強い会社を目指すことができる。

私たちの現場は

Genba Visionで

飛躍的に

改善しました

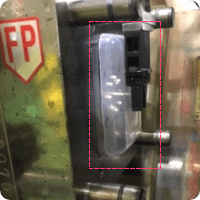

連続成形時に成形品を金型から突出させる際、成形品が小さいため飛散してしまうという要因に対して、取り出しロボットのチャック部にカバーを搭載することで飛散を防止!

※カバ-は100円均一で購入して加工した物

設備停止発生の

50%をしめていた要因

月71件

月26件

63.3%減少

※当社実績数値

スムーズに改善が行われる現場へ!

導入することで現場の改善文化はこんなに変わります!

-

開発者甲村

私自身が製造現場の出身という事もあり、現場での泥臭い部分等を理解した上で、現場で実際に働いているメンバーの現状や意見を反映して創り上げたのがGenba Visionです。現場の皆さんが使いやすいと思い、かつ現場改善の質も飛躍的に上げられる、現場に寄り添った設計になっていることがGenba Visionの強みです。

-

管理者丸山

Genba Visionを導入することに当初不安はありました。運用してみると稼働状況が一括で確認でき、管理者として各成形機の異常に対する対応が早くなりました。また、データにて異常停止の時間、内容、回数が把握できるので、現場作業者へヒアリングと対策を早期に実施することが増え、異常停止の発生数も低減できました。

-

オペレーター成田

生産実績の記録や設備停止の記録を、紙に書き留める手間がなくなりました。また、毎朝の朝礼で発生した設備停止の履歴が見られる事で、どの停止要因が多く発生しているかが一目でわかり、他の従業員との情報共有がスピーディーになりました。現場での業務が効率化されたので、とても助かっています。

FAQ

-

Q

旧型の機械設備でも導入できますか?

A

外部センサーを外付けして稼働を監視するため、機械設備の種類・年式・メーカ問わず導入可能です。また、導入にあたっても特別な工事は不要で、センサーの取り付けと配線のみで簡単に行えます。

-

Q

データを正常に取れないことはありませんか?

A

Genba Visionでは必要な機器を有線で接続します。そのため、安定したデータ取得が可能です。

Genba Visionの定期説明会を開催中!

製品/サービス内容と導入メリット、Genba Visionを

活用した現場改善の事例などをご紹介しています!

少しでもご興味お持ちの方は、

オンライン定期説明会へお気軽にご参加ください!